В начало → Решения роботизации в пекарне → Новая роботизированная система для подготовки закваски, опары и теста, под названием «РОБОМИКС»

Новая роботизированная система для подготовки закваски, опары и теста, под названием «РОБОМИКС»

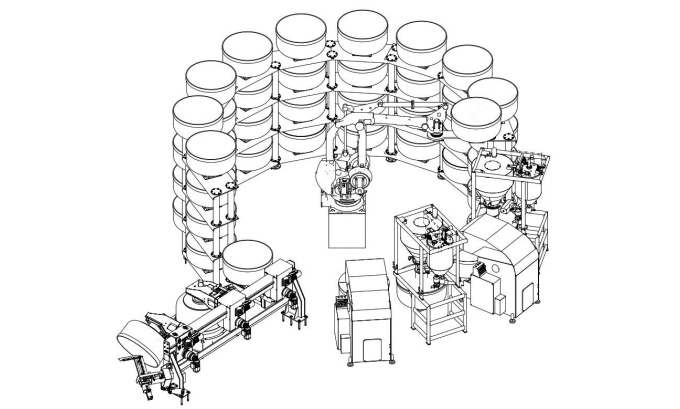

ROBOMIX – это семейство комплексных систем, предназначенных для автоматического приготовления теста по различным технологическим процессам, а также брожения теста в дежах. Подходит преимущественно для непрямого процесса тестоприготовления и предназначен, прежде всего, для эксплуатации на промышленных хлебопекарных предприятиях средней и большой мощности.

Основной состав системы:

- тестомесильная машина для опары или закваски (1 или 2)

- тестомесильная машина для теста (1 или 2)

- устройство для взвешивания и дозирования сырья для приготолвения опары или закваски

- устройство для взвешивания и дозирования сырья для приготовления теста, соответствующее количество дежей для брожения опары или закваски и теста, полки для установки дежей с опарой и тестом на время брожения

- подъемник-опрокидыватель или направляющие рельсы для перемещения дежей с опрокидывателем

- станция для автоматической мойки дежей по окончанию производства, роботизированная рука для перемещения дежей

- блок управления роботом, UPS – система и главный шкаф управления

В отличии от конкурентных решений машины в системе расположены по кругу. Окружность проходит по центру всех дежей. Основную часть окружности заполняют полки для брожения. В центре окружности расположена роботизированная рука, которая принимает и переставляет дежи между позицией для дозирования отвешенного сырья, позицией для замеса, для брожения, а также в позицию для передачи теста на дальнейшую обработку. Полки для брожения в зависимости от технологических требований (часовая производительность линии и необходимое время брожения) могут распределяться в произвольном широком сегменте окружности и в нескольких ярусах (до 4-х) той же окружности, или дуги окружности.

В зависимости от потребности по количеству теста и различным видам теста на отдельной линии система разработана с возможностью работы на различных тестомесильных машинах, которые различаются как по производительности одного замеса, так и по исполнению месильного органа. Предусмотрено использование тестомесильных машин от производителя ESCHER MIXERS с одним месильным органом спиральной формы с размером 80, 120, 160, 200, 240, 300, 350, 400 и 500 (цифра означает количество теста одного замеса) или тестомесильных машин с двумя месильными органами типа WENDEL с размером дежи 160, 240 и 400. Тестомесильные машины сгруппированы в трех группах, как показано на схеме ниже. В зависимости от массы дежи и максимального количества теста в деже, для каждой группы выбрана соответствующая роботизированная рука.

Спиральные тестомесильные роботизированные машины тип MSR

| ROBOT тип 1 | ROBOT тип 2 | ROBOT тип 3 |

|---|---|---|

| MSR 80-7,5 | MSR 200-18,0 | MSR 250-30,0 |

| MSR 120-12,5 | MSR 240-18,0 | MSR 400-37,0 |

| MSR 160-18,0 | MSR 240-22,0 | MSR 500-45,0 |

| MSR 300-22,0 | ||

| MSR 300-30,0 |

Тестомесильная роботизированная машина тип MWR

| ROBOT тип 1 | ROBOT тип 2 | ROBOT тип 3 |

|---|---|---|

| MWR 160-18,0 | MWR 240-22,0 | MWR 400-37,0 |

Электродвигатели для приводов месильного органа и дежи на всех тестомесильных машинах оснащены частотным преобразователем. Замес может выполняться по различным произвольным траекториям, которые задаются в зависимости от вида теста. Программа отдельного замеса может содержать до десяти шагов, внутри которых определяется продолжительность шага, число оборотов месильного органа и дежи, а также направление вращения дежи. Тестомесильные машины стандартно оборудованы температурным датчиком, расположенным в разделительном лемехе.

Полки, на которые устанавливаются дежи с опарой и тестом для брожения, выполнены в трех размерах: Полки PFT 80-120-160, Полки PFT 200-240-300 и Полки PFT 350-400-500. Все три группы полок устанавливаются модульно. В зависимости от технологических требований (время брожения), требуемой производительности в час и габаритных размеров помещения, полки можно устанавливать произвольно. Можно выстраивать определенный сегмент круга, три четверти круга, полный круг. Полки можно устанавливать в 1, 2, 3 или 4 яруса. Можно, например, установить три модуля в четыре яруса, два – в три яруса и.т.д.

В стандартной комплектации системы оборудованы устройством для выдвижения и установки дежей на полку. Устройство применяется во время монтажа оборудования, а также во время регулярного осмотра и проведения обслуживания дежей и блока подшипников на дежах.

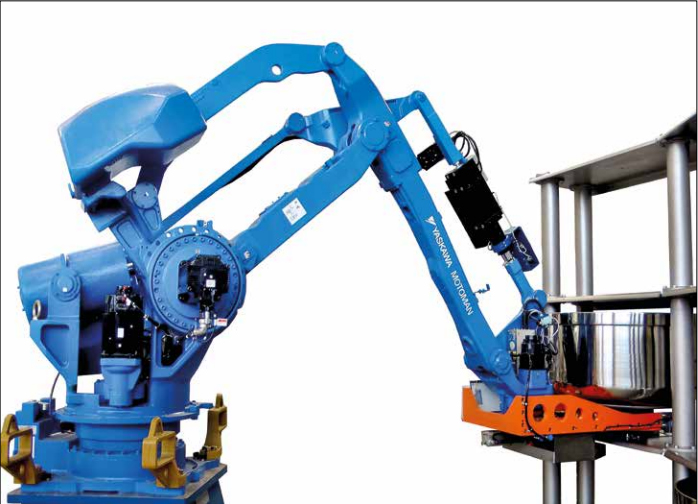

Перемещение пустых дежей, дежей с сырьем, с опарой и тестом выполняет роботизированная рука, установленная в центре системы. Рука может вращаться по полной окружности (от 0 до 360°). Оборудована захватом, изготовленным из авиационного алюминия и оснащена высококачественной сенсорикой. Взвешивание всего сырья, необходимого для замеса опары (закваски) и теста происходит на двух отдельных дозировочно-взвешивающих станциях. Каждая из них состоит из 2 или 3 отдельных электронных весов. На одних взвешивается мука, вторые предназначены для взвешивания воды (водопроводная, горячая, ледяная) и остальных компонентов, находящихся в жидком агрегатном состоянии (до 8 компонентов – дрожжевая суспензия, солевой раствор, сахарный сироп и т.д.). Третьи весы предназначены для взвешивания масла. Резервуары теплоизолированы и оборудованы температурными датчиками. Для дозирования определенного сырья в малых количествах в систему можно подключить настольные электронные весы или автоматические микродозирующие системы с 4-я, 8-ю или 12-ю бункерами.

В зависимости от позиции установки системы (на одном уровне с остальным оборудованием в линии, или на верхнем этаже над линией), система включает соответствующий подъемник-опрокидыватель или рельсы с опрокидывателем. В случае применения рельсов тесто можно перемещать на две позиции, так как принцип работы рельсов позволяет это сделать без особых доработок. Оба устройства оборудованы пневматическим скребком для дежи и автоматической станцией для мойки дежей. Мойка внутренней поверхности дежей проводится обычно по окончанию производственного процесса и осуществляется с помощью водопроводной и горячей воды.

Система замеса стандартно оборудована UPS-системой, которая позволяет в случае падения напряжения нормально закончить текущее перемещение роботизированной руки. После восстановления нормального напряжения процесс продолжается от последнего шага без переключения в ручной режим работы.

Имеет свои особенности также программное обеспечение, контролирующее за работой системы в целом. Организована модульно и может контролировать работу от 2 до 4 тестомесильных машин, двух отдельных автоматических систем для взвешивания и дозирования сырья, направляющих рельсов, подъемника-опрокидывателя, станции для мойки, станции для дозирования микрокомпонентов, внешних электронных весов. К системе можно подключить также блок для суточного хранения сырья в жидком агрегатном состоянии. Коммуникация пользователя с системой происходит через сенсорный терминал на главном электрошкафу управления. В главном меню можно выбирать окна: сырье, рецептуры, производство, статистика, ручное управление, обслуживание и инструкции. После ввода сырья и создания рецептур записывается дневной план в окне производства. В этом окне также запускается работа системы.

Технические характеристики:

- Предлагается на выбор 3 варианта исполнения системы

- ROBOMIX: ROBOMIX 2 – 300/36_4.9

- ROBOMIX 3 – 300/32_4.8

- ROBOMIX 4 – 300/28_4.7

- Производительность системы: от 320 до 4.000 кг теста /час (в зависимости от выбранного варианта системы и установленного размера тестомесильных машин)

- Время брожения опары (закваски) и теста зависит от выбранного количества дежей

Содержание:

- 2, 3, 4 – количество тестомесильных машин в системе

- 300 (80, 120, 160, 200, 240, 350, 400, 500) – установленный размер тестомесильной машины (кг теста/замес), дежей

- 36 (35, 34, 33, ..…) – максимальное возможное количество дежей в системе

- 4 (3, 2, 1) – количество ярусов

- 9 (8, 7, 6, 5, 4, 3, 2) – количество модулей

Возможные способы работы системы:

- Mix 1 – ПРЯМОЙ ПРОЦЕСС: взвешивание и дозирования сырья (тесто), замес теста, без брожения, выгрузка

- Mix 2 – ПРЯМОЙ ПРОЦЕСС: взвешивание и дозирование сырья (тесто), замес теста, брожение, выгрузка

- Mix 3 – ПРЯМОЙ ПРОЦЕСС: взвешивание и дозирование сырья (тесто), замес теста, брожение с обминкой, выгрузка

- Mix 4 – НЕПРЯМОЙ ПРОЦЕСС: взвешивание и дозирование сырья (опара или закваска), замес опары (закваски), брожение, взвешивание и дозирование недостающего сырья до полной рецептуры теста + опара (закваска), замес теста, брожение теста, выгрузка

- Mix 5 – НЕПРЯМОЙ ПРОЦЕСС: взвешивание и дозирование сырья (опара или закваска), замес опары (закваски), брожение с обминкой, взвешивание и дозирование недостающего сырья до полной рецептуры теста + опара (закваска), замес теста, брожение теста, выгрузка

- Mix 6 – НЕПРЯМОЙ ПРОЦЕСС: взвешивание и дозирование сырья (опара или закваска), замес опары (закваски), брожение с обминкой, взвешивание и дозирование недостающего сырья до пол- ной рецептуры теста + опара (закваска), замес теста с обминкой, брожение теста, выгрузка

Преимущества:

- Система полностью автономная, это означает, что ее можно встраивать в уже работающие и совершенного новые линии.

- Различные конфигурации системы (2, 3, 4 тестомесильных машины; соответствующее количество дежей, полок; взвешивающих систем, и т.д.).

- Различная производительность по тесту, произвольно выбираемое время брожения опары (закваски) и теста в одной и той же системе.

- Гибкость – возможность использования различных технологических процессов приготовления теста (Mix 1, Mix 2, и т.д.).

- Простота модернизации системы в случае необходимости увеличения времени брожения – установка дополнительных дежей и полок, если позволяет помещение, без дополнительного электрооборудования и больших доработок.

- Абсолютное соблюдение технологических требований, записанных в рецептуре изделия.

- Замес в любой необходимой последовательности в зависимости от способа приготовления теста. Регулировка температуры опары (закваски) и теста.

- Регулировка влажности опары (закваски) и теста.

- Возможность измерения вложенной энергии в процессе замеса опары (закваски) и теста.

- До 45% меньшая площадь в помещении для размещения оборудования по сравнению с конкурентными системами с аналогичными характеристиками.

- Станция для автоматической мойки дежей.

- Устройство для снятия и установки дежей в систему облегчение обслуживания.

ПРИМЕЧАНИЕ: Система ROBOMIX запатентована!